균열은 이론처럼 날카롭지 않다 – 실제 재료에서의 균열 선단 거동

파괴역학에서는 균열이 있는 구조물의 안전성을 예측하기 위해 다양한 이론적 모델을 사용한다. 그중 하나는 균열 선단에서 응력이 무한대(∞)로 집중된다는 이상적인 가정이다. 하지만 현실의 재료는 그렇게 단순하지 않다. 이번 글에서는 실제 재료에서 균열 선단이 어떻게 거동하는지, 그리고 재료 유형에 따라 어떤 차이가 있는지를 알아본다.

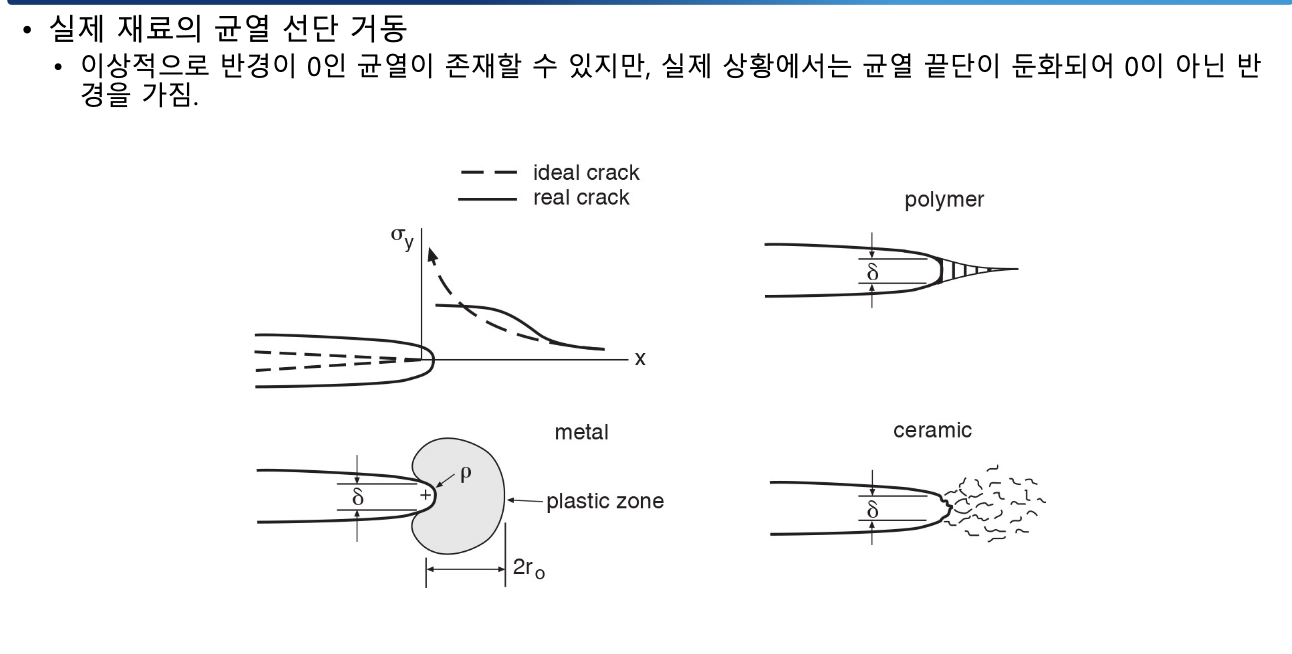

1. 이상적 균열 vs. 실제 균열

이론상 균열의 끝은 무한히 날카로워서 곡률 반지름(ρ)이 0이라고 본다. 이 경우 응력은 균열 끝점에서 무한대로 발산한다고 계산된다.

그러나 실제 금속, 세라믹, 고분자 등 대부분의 재료에서는 균열 선단에서 소성 변형(plastic deformation)이 발생하면서 끝이 무한히 날카롭지 않고, 둔화된 곡률을 가진다. 이를 통해 응력은 일정 값에서 포화되거나 완화된다.

위 그림에서 실선은 실제 균열(real crack), 점선은 이상적 균열(ideal crack)을 나타낸다. σy 응력 분포 그래프를 보면, 실제 균열에서는 응력이 특정 거리에서 최대치를 갖고 이후 완만히 감소한다. 즉, 이론처럼 무한대에 도달하지 않는다.

2. 금속 재료의 균열 선단 – 소성 영역의 형성

금속은 대표적인 연성 재료로, 응력이 균열 끝에서 집중되면 항복 강도를 초과하여 소성 변형이 일어난다. 이때 균열 끝에는 일정한 반지름(ρ)을 가지는 소성 영역(plastic zone)이 생긴다.

이 소성 영역의 직경은 일반적으로 다음과 같이 표현할 수 있다:

2r₀ = 크랙 선단 소성 영역 직경

ρ = 곡률 반지름 (ρ ≠ 0)

δ = 균열 입벌림 거리 (crack opening displacement)

이 현상은 금속이 파괴되기 전, 일정한 변형 흡수를 통해 에너지를 소모함으로써 급격한 파괴를 어느 정도 지연시키는 메커니즘으로 작용한다.

3. 고분자(Polymer) 재료의 균열

고분자 재료에서는 응력이 집중되면 넥킹(nnecking) 또는 연신(deformation)이 발생하며, 균열 선단이 뾰족하게 진전되기보다는 점진적으로 늘어나며 파괴된다.

- 입벌림 거리 δ가 크고 점진적으로 변형됨

- 균열 선단이 완만하게 넓어지며 진전

- 점착성(deformability)으로 인해 파괴 지연 가능

고분자는 충격 흡수성이 강해, 일정한 에너지를 흡수한 뒤에 파괴되는 경향이 있다.

4. 세라믹 재료의 균열

세라믹은 **취성(brittleness)이 매우 강한 재료**이다. 따라서 응력이 집중되었을 때 소성 변형 없이 균열이 급속히 전파된다.

- 입벌림 거리 δ는 매우 작음

- 소성 변형 영역 없이 균열이 갑자기 퍼짐

- 미세 균열들이 퍼지며 다중 균열 형태

세라믹은 구조물용으로 사용할 경우 반드시 균열 전파 저지 메커니즘이 필요하다 (예: 복합화, 표면 처리 등).

5. 균열 선단 해석이 중요한 이유

현대 구조물은 미세균열 하나가 전체 시스템을 파괴할 수도 있다. 따라서 설계 단계에서부터 균열 선단에서의 응력 상태를 정확히 예측하고, 재료의 유형에 따른 파괴 메커니즘을 고려하는 것이 매우 중요하다.

| 재료 | 균열 거동 | 설계 고려 사항 |

|---|---|---|

| 금속 | 소성영역 생성, 균열 둔화 | 선단 형상 완화, 피로 수명 분석 |

| 고분자 | 넥킹 후 연성 파괴 | 점성 계수 고려, 저속파괴 모델 |

| 세라믹 | 급격한 취성 파괴 | 결함 억제, Toughening 기법 필요 |